註塑成型 是一个使用最广泛的制造过程生产塑料部件,尤其是在大批量。 这是高效、精确和成本效益的,使得该进程的选择产业范围从消费者的货物的汽车制造。 这篇文章将探索关键的利益的注射成为高容量塑料的生产以及为什么它仍然是首选项,对于制造商在全球范围。

高生产效率

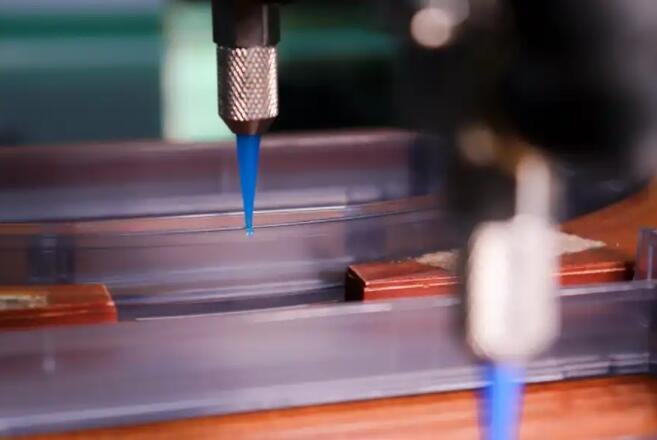

一个主要原因的注射成是理想的高容积的塑料制造业是其有能力生产零部件的速度和效率。 该过程涉及注入塑料熔化成一个模具,在那里它冷却和凝固前被喷出。 这个周期可以在几秒钟内完成,取决于该部分的规模和复杂性。

注射模,也可以设计与多腔,从而允许几个部分应同时产生的期间,每个周期。 这种多腔能力显着增加生产的速度,使它可以生产成千上万,甚至以百万计的零部件在一个短的期间。 该组合的迅速循环时间和提高产出,确保最高的效率用于大批量生产。

一贯的质量和精确度

注入模制提供了出色的准确性和重复性的,确保每一个部分产生符合相同的规格。 这种高精度是至关重要的行业的具体尺寸和质量的一致性是至关重要,诸如汽车、电子产品和医疗设备的制造。

本模具中使用注入模制通常造高质量的钢或铝,允许进行微调细节和之间变化最小的部分。 作为结果,制造商可以依靠一致的产品质量,减少了需要广泛的质量控制检查或返工后的生产。

减少废物及废料的损失

减少废物是另一个重大优点注入模制。 该过程产生最小的废料,因为该模精确设计只使用必要数量的塑料。 任何多余的塑料,调整或喷射的过程中,往往可以回收并重复使用在随后的生产周期,进一步减少浪费。

这种浪费的减少是特别重要的是在大批量制造,在那里即使是小量的废料可以加起来的重大物质损失的时间。 通过使用注入模制造商能够维持一个可持续和成本有效的生产过程以最小的材料废物。

范围广泛的材料选择

註塑成型 提供广泛的选择的材料选项,允许制造商选择最好的塑料用于其具体应用程序。 无论是聚乙烯用于消费的产品,获取和惠益分享的汽车零部件,或是聚丙烯包装、注射成可以容纳各种各样的热塑性材料。

这种灵活性使得制造商选择的材料,满足所需的绩效标准,例如强度、耐久性、化学品性、或温度容忍。 此外,添加这样的,作为着色剂或紫外线的稳定可以混入塑料材料之前成型,从而确保最后部分满足美学和功能需求,而不需要用于次级处理。

劳动力成本低和自动化

另一个关键益处喷射模塑是能够实现自动化的许多进程。 一旦模具,设计和安装,生产过程在很大程度上可以自动与最少的人为干预。 自动化机器可以管理注射、制冷和弹射程,减少了需要广泛的劳动期间生产。

这一自动化,降低了劳动成本,使得注塑特别是成本效益于大批量制造。 用较少的员工的需要操作机械,制造商可以分配资源在其他地方,改善总体业务效率和盈利能力。

最少要用于生产后整理

注模生产的成品的部件,往往需要几乎没有后期制作完成。 这是因为模具,设计创造的部分用光滑的表面,精确的边缘,以及详细的功能。 任何过剩的材料,称为闪光,通常最小和容易消除的,进一步减少需要额外的劳动或处理步骤。

这种简化的方法,确保这部分可以运或组装后立即生产、加速交货时间,并降低总的生产费用。

结论

注塑是理想的过程中为高容量塑料制造,提供效率、精确度和费用节省。 它有能力生产大量的零件迅速和一致,结合最低的废物,范围广泛的材料选项,并减少劳动力成本,使得这一优选方法对于制造商全世界。 如果你是在寻找一个 可靠注入模制造商 你的下一个项目,或者有的问题有关如何喷射模塑可以受益于你的生产,感觉到自由 联系我们 专家咨询意见和支助。